线切割加工的切割效率受两大因素的影响,一是丝的载流量(电流),二是切缝中的蚀除物不能及时清除,它的导电作用消耗掉了脉冲能量。总之,总能量、能量利用率都是切割效率的问题。

业内就线切割钼丝材料对快走丝机床的切割效率的影响作过许多的典型试验,结果证明,钼丝载流量达到150A/mm2时,其抗拉强度将被降低到原有强度的1/3~1/4,这个电流值被视作钼丝载流供作切割的极限,以此算来,Ф0.12载流1.74A、Ф0.15载流2.65A、Ф0.18载流3.82A时即达到了切割钼丝的极限值。再加大载流量,无疑丝的寿命将是短暂的。在丝速10米/秒,线切割加工液,切厚度为50的普通钢,脉宽32MS。脉间200MS时,用蚀除物的体积来计算切割效率则为5.8mm2/ 分。用此效率计算,不同粗细的钼丝工作在最大载流量时的面积切割效率为Ф0.12---70.43mm2/分,Ф0.15---90.41mm2/ 分,如此算来,钼丝经加粗即可加大载流量,电流大了效率也可相应提高。但是,快走丝的线切割是不允许(排丝,挠度,损耗等原因)把丝径加大到 0.23以上的,且因蚀除物排出速度所限,当电流加大到均值8A时,间隙将出现短路或电孤放电,免强维持的短时火花放电也将使钼丝损耗急剧增加,所以一味增粗丝加大电流的办法是不可取的。

蚀除物在间隙中所呈现的是电阻负载的作用,它短路掉了经钼丝向间隙提供的一部分能量,所以当切割料加厚,蚀除物排出更为困难的时候,能量损失的多,有效的加工脉冲会更少,放电电流变成了线性负载电流,形不成加工而只加热了钼丝,这是能量被损失和断丝的主要原因。

针对影响线切割加工的切割效率的两大主要原因,提高加工速度则应在如下几个方面作相应的努力:

- 加大单个脉冲的能量,即脉冲幅值和峰值电流,为不使丝的载流量负担过大,则应相应加大脉冲间隔,使电流平均值不致增加太多。

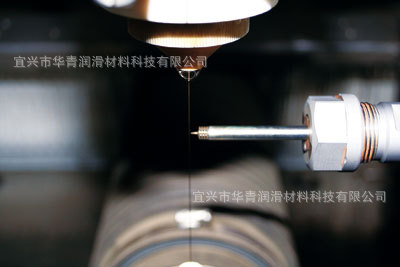

- 保持冷却液的介电系数和绝缘强度,维持较高的火花力和清洗能力,使蚀除物对脉冲的短路作用减到最小。

- 提高运丝导丝系统的机械精度,因为窄缝总比宽缝走得快,直缝总比折线缝走得快。

- 适当地提高丝速,使丝向缝隙内带入的水速加快,水量加大,蚀除物更有效地排出。

- 增加水在缝隙外对丝的包络性,即让水在丝的带动下起速,起速的水对间隙的清洗作用是较强的。

- 改善变频跟踪灵敏度,增加脉冲利用率。

- 减少走丝电机的换向时间,启动更快,增加有效的加工时间。

经上述努力,把切割效率提高到100~120mm2/分钟是可能的,是有实际意的,至于把指标提得更高,则是以牺牲可靠性和连续加工时间作代价的。

相关阅读: