针对目前大陆中小压铸企业竞争力的共性问题 , 结合世界各地区竞争力要素的变化趋势 , 参考世界发达国家压铸技术和管理的先进理念 , 提出了面向全球的提升竞争力的基本途径和方法 。 基本结论是 : 企业面临着巨大的生存挑战 , 也存在自我发展的良好机遇 。 企业高层应改变观念 、 面对现实 、 从精神面 、 工厂面 、 工艺面 、 品质面 4 个 层面找准改善目标并持续行动 , 那么持续发展的空间还是会很大 。

据世界银行的数据 ,2012 年中国制造业工业增加值达 2.08 万亿美元 ( 现价 ) , 美国为 1.91 万 亿美元( 现价 ) , 中国已经成为全球制造业大国[1] 。 以 2012 年美国 、 日本 、 德国 、 韩国等国家各指标均值为基准 , 计算出表征几个工业化国家历年来 “制造业综合指数 ”

1 大陆制造业面临新形势和重要使命

尽 管图 1 反映了中国制造业的良好发展趋势 ,但是大陆制造业大而不强 , 这突出表现 在 4 大 问题 : ①自 主创新能力不强 , 核心技术和关键元器件

受制于人 ; ②产 品质量问题突出 , 缺乏国际知名品牌; ③资 源利用效率偏低 , 生产方式粗放 ; ④产 业结构不尽合理, 大多数产业处于价值链的中低端 。中国制造业也面临复杂的国际国内 4 大 挑战 :①面临欧美发达国家和发展中国家 “前后夹击”; ②劳 动力 、 土地等要素成本快速上升 ; ③ 国 内经济转入中高速增长期 ;④资 源环境约束进一步增强。在以上大环境下 , 压铸行业特别是民营中小企业也存在类似的问题和挑战, 体现在 : ①跟不上市场的需求变化;②不能持续满足客户要求, 自满于过去已经有过的成功 ;③竞争力持续下降。

案例 : 某小型压铸企业赶上了快速发展的通道和市场需求的上升期 , 年度营业额几年内迅速上涨8 倍、 超过几亿元人民币 。 但因为品质和交付的问

题, 被主要跨国采购的客户明确宣布停止他们任何新的后续项目 , 这就意味着缓慢的死亡。 因为汽车零部件配套的周期特点是: 一般产品的生命周期通常 6~7年 , 但需要 1~2 年入门考验 , 再加 1~2 年制样验证和量产爬坡 。 一旦原有大客户停止新项目的释放 , 只要这个期限超过 2 年 , 就 意味后续存在 3~5 年 的空档期 。 而 3~5 年的时间足以令一个企业倒闭 。 因此 , 一个汽车零件的压铸公司对某个大型客户业务的依赖度 , 原则上不要超过本公司总业务额度的 30% 。

2 国际国内的环境和市场的变化

2.1 海外市场和成本的变化

(1 ) 产 品的价格差影响 :

欧美日客户的采购 , 对于新开发零件一般差异在 -10%左 右时 , 就会考虑到低成本地区采购, 否则会留在装配厂附近供货 ; 对量产品转新供应商一般要 -15%以 上的差值 , 否则转移的审核费用会太高 ; 高技 术高难度的 差价通常要 -30%以 上。 欧美在韩国的订单, 有转到大陆后现又开始回流到韩国的迹象 。 欧洲在中国的订单 , 有回流到南欧、 东欧的迹象。 海外关键复杂高技术高附加值的部分零件在继续向中国移动 , 以适应中国国内汽车制造的需求。 但是全球采购平台趋势并不乐观, 低端产品采购流向东南亚、 高端产品的采购在重新流往美国 、 欧洲甚至日本。

(2) 汇 率的影响:

2004 年 美元 / 人 民币 =1/8.27( 平 均 ), 2014 年 美 元 / 人 民币 =1/6.15 ( 平 均 ), 人民币升了 +26%;

(3)工资的影响:

两岸三地 25 年前的 1990 年, 大陆工人工资 500 元 / 月 ;台湾工人当时折合 2500 元 / 月 ;差 5 倍, 这是台资大举登陆的原因之一 。 广东地区的

工人平均工资 ( 含加班费 , 不含福利劳保 ), 2004 年是 1300 元 / 月 =160 美 金 ( 当 时 汇 率 ); 2014 年 是4000 元 / 月 =650 美 金 ( 当 前 汇 率 ), 10 年 上 升 了400%。

2.2 国内市场的变化

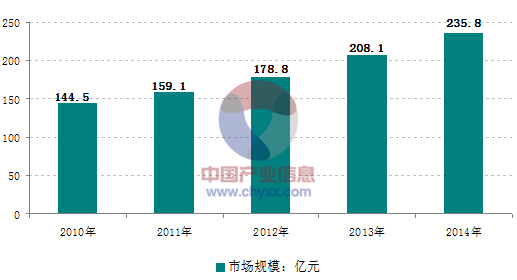

近 10 年来汽车整车厂产出和销量持续上升 , 带动压铸件需求持续上升 [4]。 2003 年中国汽车产量约400 万辆, 列世界第 4 位。 2013 年产销超过 2000 万辆, 已连续 5 年蝉联全球第一。 对于国外品牌车, 高端压铸件持续向国内转移 (比 如 , BMW, VW, GM,Bens 近 2 年 内持续给某压铸公司释放新的高技术含量项目 )。 民族品牌汽车, 由过去的低级别供应商慢慢向高级别供应商转移 。 国内以上工业格局和需求的存在, 意味着国内压铸企业必然需要强者的存在, 而弱者将消失或被兼并。 对于普通工业或日用品压铸件, 有能力生产的供应商越来越多 , 必定陷入价格战。 这类产品最后就看规模化和成本管理了 。 生产设备和能力在持续提高而趋于饱和 , 用于汽车等高品质要求的产品价格竞争也会持续 ; 这就给国际大买家提供了压价的条件 。

3 需要认真研究以下课题

3.1 针对以上国际市场与成本的变化

我们能持续保持出口竞争力吗 ? 过去工资占产品多少比例 ?现在占多少比例 ?我们的劳动生产率与欧美日低了几倍 ?仅仅只是人工成本问题吗 ?现在物流成本可以占到产品价格的 10%以 上 , 那么 , 我们的产品 , 到底在哪些要素上可以继续挑战美日欧的产品呢 ?

综合来看 , 我们的成本已经没有了出口优势 , 现在其实仅仅是在牺牲生态环境 , 而换取一点微薄的利润而已 !

3.2 针对国内环境和市场变化

我们的产品一定有竞争力吗 ? 为什么中国汽车行业的部分高端零件产品还是要从韩国 、 台湾地区进口 ?因为他们真正提升了技术或品质的竞争力 ! 低水平的同业竞争和价格自杀式竞争 , 只会导致整个民族工业的衰落 。

因此 , 是就地提升竞争力还是向低成本地区产业转移呢 ? 今后国内压铸业的竞争 , 要么靠提高效率 、 降低消耗 , 要么转移到低成本地区继续靠劳动力成本差异带来优势 , 二者必居其一 。

4 亟需提升竞争力的 4 个方面

以 下从精神面 、 工厂面 、 工艺面 、 品质面等 4 个层面来探讨 。

4.1 精神层面

我们首先要有自我否定 、 寻找自己与发达国家间差距的基本态度 。 过去优秀的企业有些相继倒下了 , 不是他们过去做的不好 , 而是他们满足于过去的成果 。 需要思考我们到底有什么竞争力 。 实践证明 ,低价当然是竞争力 , 但高品质同样是竞争力 , 高效率 、 规模化 、 高速度也是竞争力 ; 开发生产物流 、 用中国普通设备做出国外高级设备 , 才可以做到的产品也是竞争力 ; 客户信任 、 社会资源也是竞争力 … … 。我们到底哪一样是强项 ?

我们长久核心竞争力是什么 ? 我认为董事长持续改善的思维和意志是第一核心竞争力 ! 低价格接单有利润出货是核心竞争力 ; 高品质出货 + 低 厂内

报废率是核心竞争力 ; 高技术 、 高精密 、 高速度 ― ―“ 三高 ” 是核心竞争力 ; 领先的模具和工装制造水平是压铸行业的核心竞争力 ; “ 大规模 +高 速度 ” 状态下品质和效率还不失控 , 也是核心竞争力 ;

4.2 工厂层面

我们与德日先进压铸企业的人均年产值差异巨大 , 大 陆 30~60 万 元 ( 人 民 币 ) : 德 日 120~200 万 元(人 民币 ) ; 人 工打磨清理 、 压铸后冲裁精度 、 模具精度 、 产品一致性 、 人工和机器效率 、 内部报废率等 , 我们都存在很大差距 , 况且普通模具价格中国与欧洲的差距已经不是很大了 ! 这些不足为奇 , 因为 20 世纪 40 年代丰田汽车与美国的生产力效率差距也是1 ∶ 9[5] , 但丰田敢于承认这个差距并急起直追 , 花10年时间终于赶上美国 。

4.3 工艺角度

我们的模具和工装到底做得怎样 ? 设计规范吗 ?方案优化吗 ? 材料合理吗 ? 热处理和公差优化了 ? 制作过程控制了 ? 配作精密吗 ? 配件标准化吗 ? 这些方面与德日先进企业都存在很大差距 ; 另外 , 从模具和工装的使用维护来考虑 , 冷却水管理 、 维修保养管理 、 易损件管理 、 保养规程 、 飞水异常 、 定位精度 、 防呆设计等 … … , 我们都存在很大程度的山寨工厂习惯和落后管理模式 。

4.4 品质意识

汽车零件的品质是持续业务的生命力 , 要求越来越高 。 某著名整车制造商 , 2006 年对铸件的年度PPM 要 求的目标曾是 5 000, 到 了 2013 年目标就变为 200 了 ! Bosch 2014 年对压铸件缺陷的 PPM 已经要求仅为 30, 目 标是 0! 而品质事故成本很高, 空运补货费是正常海运费的 40 倍! 海外筛选费用是国内筛选成本的 10 倍, 停线索赔费用标准是 500 美元 /min。

4.5 提升品质竞争力的基本方面

继续提升全体员工品质第一的意识 ; 加大事先预防, 减少对后续鉴别的依赖, 否则全检工作越变越多 、 且不良品的流出风险更大 ; 光讲意识还不行 , 还要全面推行“防呆”措施: 一方面要工装上防呆, 同时对于各种标准和制度也要采用 “ 流程防呆 ”, 否则指令往往流于形式。 还要合理进行利益导向 , 制定对生产管理者进行 “ 品质结果 ” 考核的规则 , 考核结果直接与其收入挂钩, 达到 “品质与数量双导向 ”的效果。

5 思路决定出路

我们的改善空间和潜力其实还很大 : ①降低品质成本 、 减少人工数量、 降低管理成本 , 至少可达到30%以 上, 现在到了必须向管理要利润的时候了 ! ②导 入目标管理, 层层建立目标 , 有目标才有挑战 , 有挑战才有竞争, 有竞争才有进步;③工厂地域的选择对竞争力也有很大影响 ( 欧 、 美 、 日 3 大 地区的压铸供应商 , 大部分都是跟随主机厂或部件厂去建立新的小型工厂 ) ; ④产 品升级或扩展 , 纵观欧美日的很多部件公司 , 过去往往是单一工艺的零件厂 , 然后通过并购收购或自我开发慢慢转变为部件供应商 , 这也是一个可以选择的出路 。

对品质工艺和效率的提升 , 晚起步总比不起步好 , 而且韩国 、 中国台湾以及富士康都有过相当成功的案例 , 即使起步比人晚 , 仍然有机会超越 。 中国人的生存哲学是 , 困难越大就越有机会变强大 。 我们还应该从竞争对手的薄弱环节入手去超越 , 没必要取他人的长处与自己的弱处硬拼 。

宜兴市华青润滑材料科技有限公司是一家围绕模具加工行业专业生产模具加工耗材的生产厂家,公司主营的产品有压铸脱模剂http://www.hqrhcl.com、锻压脱模剂、金属切削液、铝合金切削液、线切割液等耗材。产品自投放市场以来,广泛获得用户好评